电池管理BMS测试系统

一、核心测试类型与适用阶段

| 测试类型 | 核心定义 | 核心设备 | 适用阶段 | 典型应用 |

|---|---|---|---|---|

| 离线测试系统 | 无真实电池包,通过模拟器与工装对 BMS 单体 / PCBA 进行静态功能与性能测试 | 电池模拟器、高精度采集模块、故障注入单元、上位机软件 | 研发验证、PCBA/FCT | 单体电压采集、均衡、保护逻辑、故障诊断 |

| 硬件在环(HIL)测试系统 | 实时仿真电池组、整车 / 储能工况,BMS 接入虚拟环境闭环测试 | 实时仿真器、电芯模拟器、CMDE 模块、I/O 接口、通信协议栈 | 算法开发、系统集成 | 动态 SOC 估算、充放电控制、极端故障模拟、整车交互 |

| EOL 下线测试系统 | 量产 BMS 的批量自动化终测,确保一致性与出厂合格 | 自动化测试工装、快速检测模块、数据追溯系统、报表生成器 | 量产下线 | 功能一致性、通信匹配、保护阈值校准、故障响应速度 |

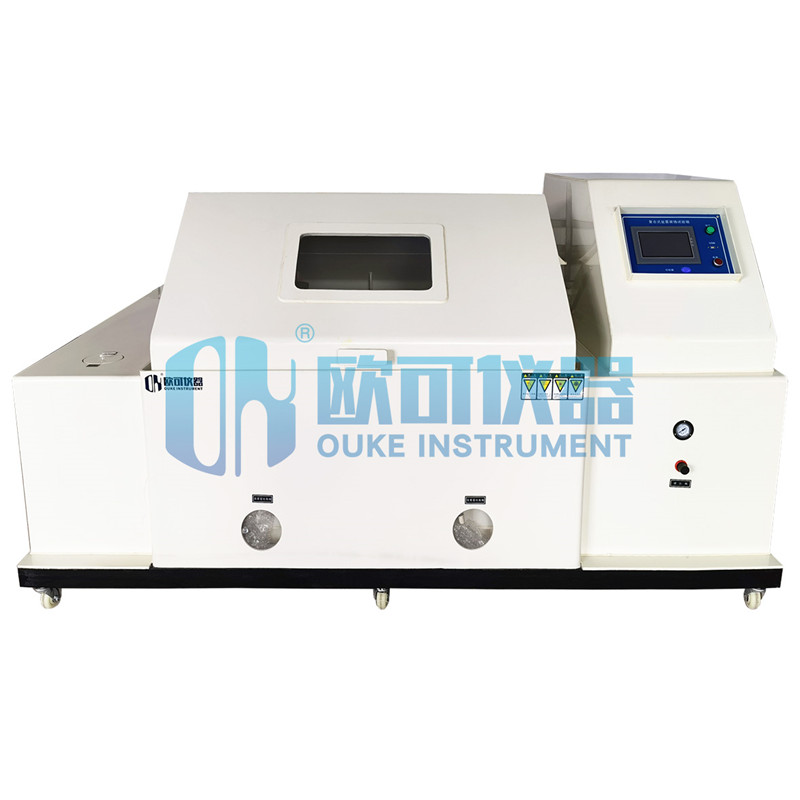

| 环境与可靠性测试系统 | 模拟温湿度、振动、盐雾等极限环境,验证 BMS 环境适应性 | 高低温试验箱、盐雾箱、振动台、绝缘耐压测试仪 | 可靠性验证 | 高低温下采集精度、湿热环境绝缘性能、振动下通信稳定性 |

二、系统架构与关键组件

- 上位机软件平台:测试流程控制中心,支持测试用例编辑、参数配置、数据采集与分析、报告生成,主流基于 LabVIEW 或 Python 开发,兼容 MATLAB/Simulink 进行模型联合仿真。

- 电池模拟子系统:高精度多通道电池模拟器,模拟单体 / 模组电压、电流及温度响应,支持故障注入(短路、断路、反接),单通道电压精度可达 0.01% FS,满足电芯级至系统级仿真需求。

- 信号采集与调理:高精度 ADC 模块、温度 / 电流传感器模拟器,验证 BMS 数据采集精度,电流测量分辨率可达 0.01A,温度模拟精度 ±0.1℃。

- 故障注入单元:通过继电器矩阵实现过压 / 欠压、过流、绝缘故障等模拟,验证 BMS 保护与诊断能力,支持毫秒级故障触发与恢复。

- 通信仿真模块:CAN/LIN/isoSPI/SPI 通信接口,模拟整车 VCU、充电机、储能 PCS 等交互,测试 BMS 通信协议兼容性与数据传输可靠性。

- 负载与电源模拟:可编程直流电源、电子负载,模拟充放电工况,覆盖 0-1000V 高压、0-500A 大电流场景,满足新能源汽车与储能系统测试需求。

- 安全防护模块:绝缘监测仪、过流保护装置、紧急停机(E-Stop)系统,保障测试过程安全,避免高压危险与设备损坏。

三、核心测试项目

- 数据采集精度测试

- 单体电压采集:0.01% FS 级精度验证,覆盖 0-5V 单体电压范围。

- 总电压 / 电流:0.05% FS 级精度,模拟 0-1000V 高压、0-500A 电流工况。

- 温度采集:-40℃至 85℃全温区,验证 BMS 温度传感器采集误差。

- 功能与保护测试

- 均衡功能:验证被动 / 主动均衡效率,监测均衡电流与电压差变化。

- 保护逻辑:过压 / 欠压、过流、过温、绝缘故障等保护阈值与响应时间(≤10ms)。

- 充放电控制:模拟快充 / 慢充握手、充电参数配置、继电器驱动与状态反馈。

- 通信与诊断测试

- 协议一致性:CAN/CAN FD、ISO 15118、Modbus 等协议兼容性测试。

- 故障诊断:验证 BMS 对电芯故障、通信中断、传感器异常的诊断与上报能力。

- 能量管理测试

- SOC/SOE 估算精度:静态 / 动态工况下估算误差≤3%,验证安时积分与卡尔曼滤波等算法性能。

- 能量分配:充放电过程中均衡策略有效性,模组间能量一致性验证。

四、应用场景与选型要点

1. 典型应用场景

- 新能源汽车:BMS 与整车 VCU、充电机、电机控制器的交互测试,极端工况(快充、急加速、低温启动)下保护逻辑验证。

- 储能系统:并网 / 离网切换、充放电循环、孤岛保护等场景 BMS 控制策略测试,SOC 估算精度与均衡效率验证。

- 工业与消费电子:电动叉车、AGV、无人机等小型电池系统 BMS 的离线功能测试,批量生产 EOL 终测。

2. 选型关键指标

| 选型维度 | 核心指标 | 选型建议 |

|---|---|---|

| 精度与分辨率 | 电压精度≤0.01% FS,电流分辨率≤0.01A,温度精度 ±0.1℃ | 新能源汽车 / 储能选高精度模拟器;消费电子可选经济型模块 |

| 通道扩展性 | 单体模拟通道≥12,支持串联扩展至 100 + 通道 | 储能系统需≥36 通道;乘用车 BMS 需≥24 通道 |

| 故障模拟能力 | 支持短路、断路、反接、绝缘故障,响应时间≤10ms | 研发阶段必备;量产 EOL 可选配基础故障库 |

| 通信协议兼容性 | 支持 CAN FD、isoSPI、SPI、以太网 | 新能源汽车需兼容 ISO 15118;储能需支持 Modbus TCP |

| 软件开放性 | 支持自定义测试用例,兼容 MATLAB/Simulink | 算法开发选高开放性平台;量产测试选标准化系统 |

五、技术参数

|

参数类别 |

技术指标 |

|

测试对象 |

车载/储能BMS(电芯采集板/主控板)、电池包BMS,支持1~24串/48串/96串定制 |

|

电压采集测试 |

模拟电芯电压:0~5V/0~10V(单串),精度±0.02%FS,分辨率1mV采集一致性测试:误差≤±1mV,通道间隔离≥2000V |

|

温度模拟测试 |

测温范围:-40℃~125℃,模拟通道数1~32路,精度±0.1℃支持NTC/PTC/K型热电偶等主流测温元件适配 |

|

电流模拟测试 |

工作电流:0~500A/0~2000A(可扩展),精度±0.05%FS支持直流/交流电流模拟,分辨率1mA,含漏电流模拟测试 |

|

绝缘电阻测试 |

测试范围:0~500MΩ,测试电压50V/100V/250V/500V可选,精度±2%FS |

|

通讯功能测试 |

标配:CAN/LIN/CAN FD/485/232/Ethernet选配:FlexRay/EtherCAT,支持通讯协议解析、故障模拟 |

|

保护功能测试 |

支持过压/欠压/过流/过温/欠温保护测试、均衡功能测试、预充测试可模拟过放/过充保护、绝缘故障、通讯中断等故障场景 |

|

均衡测试 |

均衡电流:0~5A(可调),均衡精度±50mA,支持被动/主动均衡模式测试 |

|

采集与控制 |

采样频率:10~1000Hz可调,同步采集≤1ms支持多通道同步控制,百万级数据存储,Excel/CSV/PDF导出 |

|

硬件规格 |

测试通道:多通道模块化设计,支持串数灵活扩展供电:AC 220V±10% 50Hz,功率≤1500W |

|

软件功能 |

实时数据监控、测试曲线生成、保护阈值标定、报告自动生成支持自定义测试流程、故障复现、远程操控与数据追溯 |

|

防护与兼容 |

防护等级IP30(室内工业级),EMC抗干扰符合GB/T 17626兼容国标/企标定制化测试方案,支持台架联调 |

|

执行标准 |

GB/T 38661-2020、GB/T 39751-2021、QC/T 897-2011、IEC 61508 |